Am dritten Tag, an dem ich die ich mit Teilnehmer der Uhren-Magazin-Leserreise zu Jaeger-LeCoultre begleite, lernen wir ein anderes Kontrollverfahren kennen, als am Vortag bei Chopard. Hier durchläuft jede Uhr einen 1.000 Stunden-Test, bevor sie die Manufaktur in Le Sentier verlässt. Wieder befinden wir uns im Vallée de Joux, wie schon zwei Tage zuvor. Wieder führte uns der Weg über den Marchairuz, den 1.447 Meter hoch gelegenen Pass. Dieser verbindet das Hochtal mit Genf. In den Wintermonaten oft unpassierbar, nutzten die Bauern früher diese Zeit, um Werke oder Komponenten herzustellen und im Frühjahr gegen Saatgut oder andere notwendige Ausrüstungen zu tauschen.

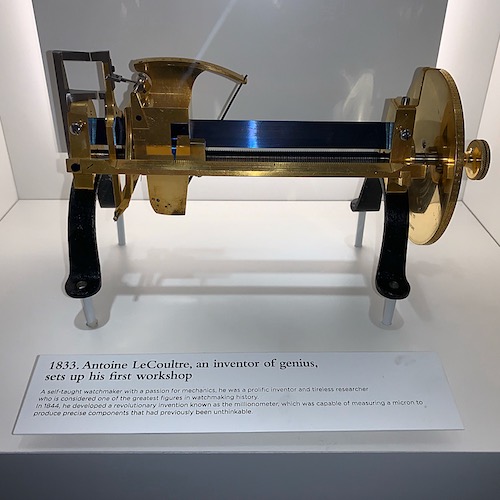

Antoine LeCoultre gründet mit seiner Firma die erste Manufaktur im Tal

Antoine LeCoultre revolutionierte dieses Verfahren. Mit seiner Erfindung des Millionometers war es möglich, Werkteile auf den Tausendstel Millimeter genau zu produzieren und damit erstmals auch Komponenten als Ersatzteile auf Vorrat zu fertigen. Zuvor musste jedes Bauteil von Hand in das Werk angepasst werden. Mit der Gründung seiner Firma im Jahr 1833 beschritt er neue Wege. Erstmals arbeiteten alle Mitarbeiter in seiner »Maison«. Und hier arbeiten heute noch immer alle unter einem Dach. Allerdings durch Erweiterungsbauten in einer auf 25.000 Quadratmeter angewachsenen Produktionsstätte, in der 1.200 Mitarbeiter beschäftigt sind. Diese üben, so erläutern uns unsere Gastgeberin Tina Vannesson aus der Manufaktur und Manfred Waldeck von Jaeger-LeCoultre Deutschland bei ihrer gemeinsamen Begrüßung, 180 unterschiedliche Handwerke aus. Seit Bestehen der Firma wurden hier 1.200 verschiedene Kaliber entwickelt und gefertigt. Darunter mit dem Kaliber 101 das kleinste mechanische Uhrwerk, das sich bis heute auch in der Produktion befindet. Queen Elisabeth II. trug eine Uhr mit diesem Werk bei ihrer Krönung im Jahr 1953. Und schon 1931 erblickte mit der Reverso eine rechteckige Wendeuhr das Licht der Welt, die heute als Klassiker das Aushängeschild der Manufaktur ist.

Wir begeben uns in die Produktionsstätte und passieren eine Zifferblattproduktion, die allerdings Kleinstserien und dem Prototypenbau vorbehalten ist. Auffällig ist die hohe Fertigungstiefe. Neben der mittlerweile bekannten Produktion von Kleinteilen mit Stanzen, Langdrehautomaten und mehrachsigen Fräsmaschinen, dem Perlieren und Anglieren der Werkteile kommen hier das Steine setzen hinzu. Ebenso das Drehen und Schneiden der winzigen Zahnräder. Besonders beeindruckt das Verkleben der Ankerpaletten aus synthetischen Rubinen unter dem Mikroskop mit angewärmtem Schelllack. Auch die Galvanik befindet sich im Haus. Mit der Galvanisieren, dem Reinigen in der Waschanlage und dem Ultraschallbad wird jede Komponente im Schnitt bis zu 15 mal behandelt, bevor sie bereit ist, in ein Werk verbaut zu werden.

Die Manufaktur in der Manufaktur

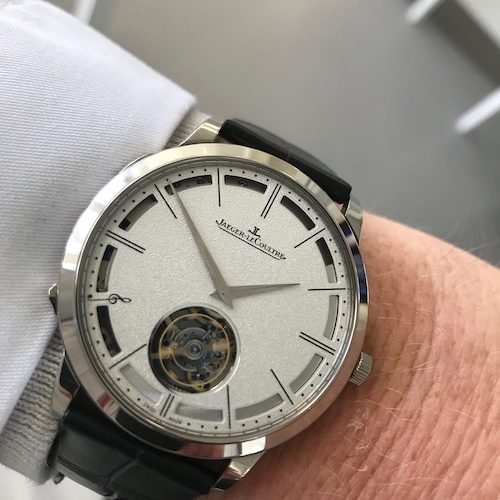

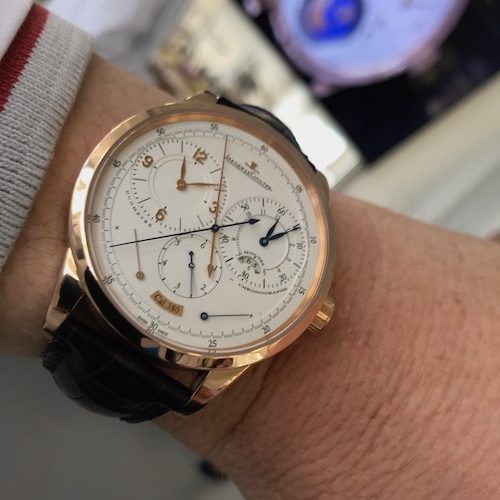

Für die großen Komplikationen gibt es mittlerweile eine kleine Manufaktur in der Manufaktur. Die sehr kleinen Chargen der noch filigraneren Komponenten und Einzelteile werden noch einmal mit gesteigerter Sorgfalt hergestellt und kontrolliert. Nach der Dekoration werden alle Komplikationen von einem Uhrmacher über Tage und Wochen zusammengebaut. Immer assistiert von einem jüngeren Uhrmacher, an den auf durch diese Zusammenarbeit das Wissen weiter gegeben wird. Einen solchen Spezialisten zieht Tina Vannesson hinzu, als sie uns mitten im Atelier die großen Komplikationen unter einem Mikroskop in hoher Auflösung direkt auf einem Großbildschirm präsentiert. Zum Anfassen nahe erscheinen das Gyrotourbillon von 2004, das Reverso Gyrotourbillon von 2008, die Master Grande Tradition Gyrotourbillon 3 Jubilee (2013) sowie die Reverso Tribute Gyrotourbillon (2016). Und anfassen, an den Arm legen und fotografieren dürfen wir diese uhrmacherischen Wunderwerke auch nach Herzenslust. In einem Gyrotoubillon dreht sich die Hemmung innerhalb des Tourbillonkäfigs in einer schrägwinkeligen Achse ein zweites Mal um sich selbst und eliminiert damit alle negativen Einflüsse der Schwerkraft. Zylindrische oder halbkugelförmige Unruhspiralen erhöhen noch die uhrmacherische Komplexität dieser Hemmung. Umso spektakulärer wird aber auch ihr Anblick. Die Eindrücke müssen sich erst einmal setzen und bei einem gemeinsamen Mittagessen vertieft werden. Stéphane Belmont, der Leiter der Heritage Gallery, steht den Lesern dabei ausgiebig Rede und Antwort.

Mit der Atmos hat Jaeger-LeCoultre eine besondere Tischuhr im Programm. Ihre Energie bezieht sie lediglich durch Temperaturschwankungen. Im Inneren einer hermetisch abgeschlossenen Kapsel befindet sich ein Gasgemisch, das sich bei jeder Temperaturschwankung ausdehnt oder zusammenzieht. Die Dose ist mit bloßer Hand nicht zu manipulieren. In kaltes Wasser getaucht, zieht sie sich sofort zusammen. Aus einem Grad Temperaturunterschied zieht eine Atmos 24 Stunden Gangautonomie. Sie ist so leichtgängig konstruiert, dass sie stehen bliebe, würde sich eine Fliege auf den Stundenzeiger setzen. Noch beeindruckender fällt der Besuch der Heritage-Gallery aus, in der neben der Vielfalt der ausgestellten Atmos-Modelle auch das umfassende Archiv beeindruckt, aufgelockert durch historische Werbemotive. Eine Wendeltreppe ist umgeben von einer gläsernen Vitrine, in der sich einige hundert der hier konstruierten und gefertigten Kaliber dekorativ aufgehängt präsentieren. Zum Abschluss lernen wir, dass die Kollektion von Jaeger-LeCoultre viel mehr Familien als die Reverso umfasst. Auch die Master-Familie und die Damenuhren namens Rendez-Vous wissen bei der abschließenden Präsentation zu gefallen. Und die Polaris-Modelle sind robuste Uhren für den Alltag, in den wir uns nach drei intensiven Tagen langsam auch wieder verabschieden müssen.

Die Leserreisen mit der Uhren-Magazin-Redaktion haben eine lange Tradition und auch im kommenden Jahr werde ich die Besuche im Schweizer Jura und in Glashütte begleiten. Wer im September 2019 noch zwei Tage Zeit hat, darf mich gerne auf der Leserreise nach Glashütte vom 16. bis 17. September begleiten. Besucht werden A. Lange & Söhne, Tutima, Mühle, Wempe Glashütte und Glashütte Original. Informationen und Anmeldung direkt bei Bettina Rost.

@Heiner Klaus: Der See liegt immerhin auf über 1.000 Metern, das Tal auch und Schnee gibt es hier reichlich. Ich war hier einmal im September mit Sommerreifen unterwegs. Schwerer Fehler, ich kam nur über Frankreich zurück nach Deutschland.

Thomas Wanka

Aus den Schneebildern, die man von diesem Hersteller in Werbefilmen sieht, schloss ich, er würde versteckt in einen hohen Juratal zuhause sein. Dabei sind sie unten im Tal und in Sichtweite des Sees.

Ich hatte eine Atmos geerbt von einem Onkel. Bei einem Umzug wurde sie mir geklaut. Faszinierende Apparate!